Производство

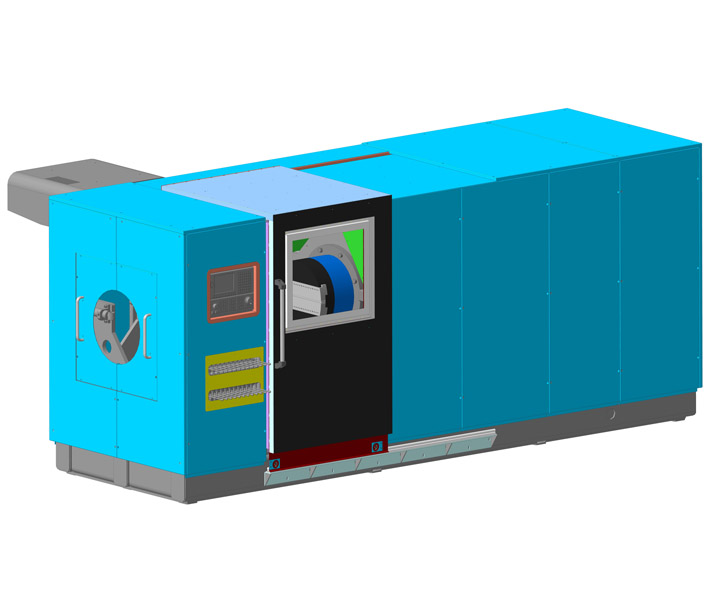

Производство металлических изделий в компании ООО «СМК» — это более 5000 кв.м производственных площадей, парк автоматизированных станков с ЧПУ производства Германии и Швейцарии, квалифицированный штат специалистов и огромный опыт в изготовлении нестандарных изделий и опытных образцов. Техническая оснащенность предприятия позволяет нам претворять в жизнь самые сложные проекты. У нас реализован полный цикл производства — изделия и их детали проектируются, производятся и испытываются собственными силами предприятия.

Наша основная специализация:

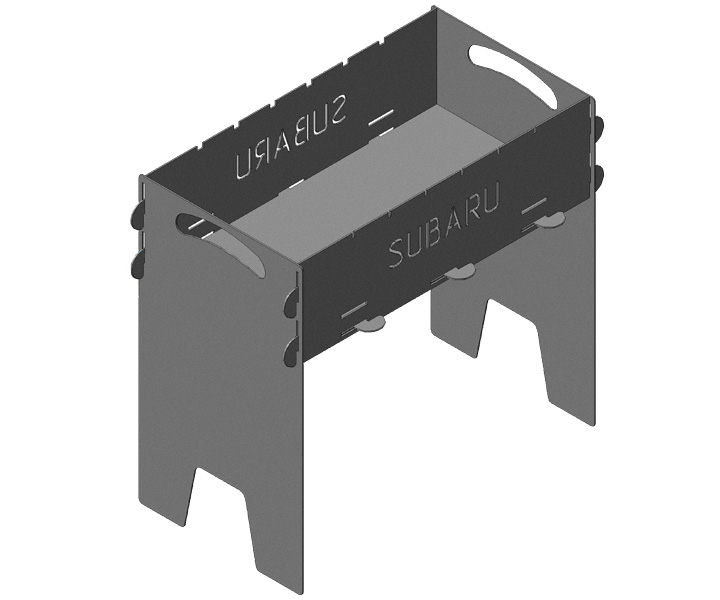

производство кабинетных защит, обшивок и модульных систем

Полный цикл работы с конструкторской документацией

Создание любого нового серийного изделия начинается в инженерно-технологическом отделе. Наши инженеры подробно изучают техническое задание и производят расчет стоимости его реализации «в металле». Если задача допускает изменение проекта, то дополнительно подготавливаются предложения по модификации элементов изделий и технологии производства.

Если в техническом задании отсуствует проект как таковой, то в соответствии со спецификой будущего изделия мы с помощью партнеров выполним его проектирование в программах трехмерного моделирования.

Лазерная и плазменная резка

После утверждения проекта, итоговой калькуляции, графика поставок и подписания договора заказчиком, проект передается в работу технологам. На основе полученного проекта они подготавливают полный техпроцесс производства.

Далее заказ передается в цеха обработки металла. Здесь используются автоматические установки лазерной и плазменной резки. С помощью высокоэнергетического луча вырезаются необходимые детали.

Гибка металлических листов

Лазерная/плазменная резка работает в паре со специализированным гибочным прессом. Так называемая прецизионная гибка металла — это способ придания необходимой формы изделию по заданным параметрам с помощью пресса. Гибка металла на данной установке максимально автаматизирована, что помогает эффективно сокращать сроки производства одной единицы изделия и обеспечивать высокую производительность труда. Основным преимуществом этого типа обработки металла можно считать отсутствие сварки при придании изделию сложных форм.

Цех механической обработки металла

Завод оснащен фрезерными и токарными станками, станками для вальцевания и гибки труб, ленточной пилой. С помощью такого оборудования можно получить изделие самой сложной конфигурации.

Пескоструйная обработка

Перед окрасочными работами, производится очистка с помощью пескоструйной обработки, или, как ее еще называют — абразивноструйной очистки, для создания идеальной поверхности изделия. У нас имеется все необходимое оборудование и специалисты для осуществления этого вида работ.

Порошковая покраска

Самым современным и востребованным на сегодняшний день способом защиты металлических изделий от воздействия окружающей среды и придания им эстетичного внешнего вида является метод порошковой окраски с последующей полимеризацией. Покрытие обладает существенной устойчивостью к внешним воздействиям и электроизоляцией. В нашем распоряжении имеется 2 линии для окрашивания: современные окрасочные камеры и камеры полимерезации, транспортировочные линии и оборудование для окраски.

Окончательная сборка, контроль качества и упаковка изделий

На производстве за качество отвечают инженеры по качеству и высшее руководство завода. Качество обслуживания фиксируется способом экспертной оценки, качество продукции регистрируется электронными контрольно-измерительными приборами. Для этого применяются штангенциркули и микрометры, магнитные индикаторные стойки, измерительные системы обрабатывающих центров (соблюдение минимальных допусков). Для контроля качества сварных соединений используются рентгеновские аппараты АРИНА и Мира-2Д.

На сборочную линию поступают только качественные детали. Слесари-сборщики и упаковщики готовят изделия к отгрузке и безопасной перевозке.