Современные технологии резки металла в промышленности

На сегодняшний день существует шесть основных видов резки металла:

- резка с помощью ленточных пил

- ударная резка гильотиной

- газокислородная резка

- лазерная резка

- плазменная резка

- гидроабразивная резка

Все эти технологии имеют свои особенности и применяются в зависимости от марки стали, необходимой толщины реза, качества кромки реза, производительности, точности и скорости реза.

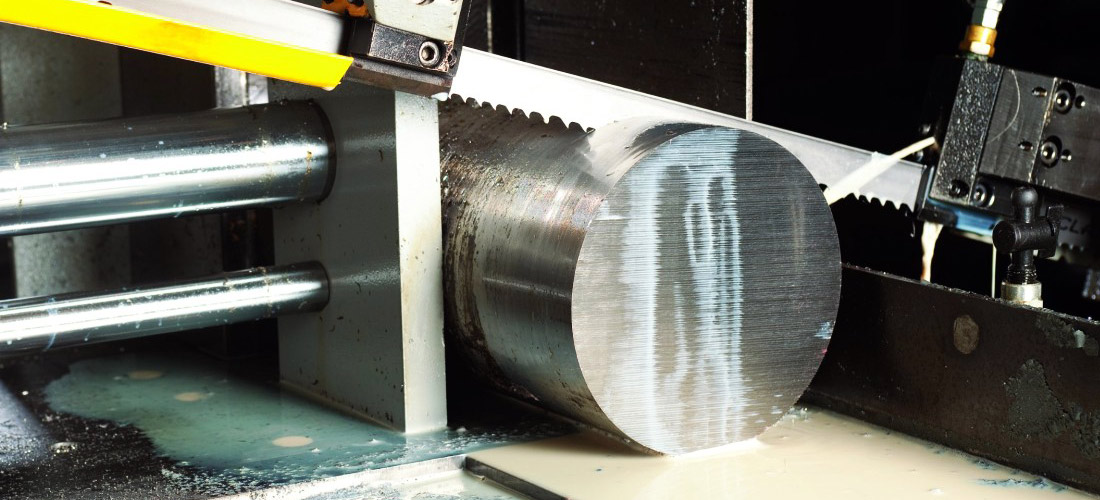

Резка с помощью ленточных пил

Это одна из самых экономичных технологий. Конструкция станка отличается простотой наладки, легким обслуживанием и ремонтом. Станок состоит из корпуса, электродвигателя и ленточной пилы, зафиксированной шкивами. Не смотря на всю простоту технологии ленточно-пильные станки имеют довольно высокую производительность, точность реза и ровные кромки практически не нуждающиеся в дополнительной обработке. Ширина реза всего полтора миллиметра.

Чтобы добиться высокого качества реза необходима наладка скорости пилы, подбор материала режущего полотна и шаг зубьев.

Скорость можно легко отрегулировать в зависимости от образующейся стружки.

- если стружка пылеобразная - нужно увеличить скорость

- если стружка слишком крупная и имеет голубой отлив - нужно уменьшить скорость

- оптимальная скорость дает слабовьющуюся не перекаленную стружку

Разрезать на ленточно-пильных станках можно практически любые виды металла. Для подбора материала режущего полотна и шага зубьев используются специализированные справочные таблицы.

Ленточными пилами можно производить прямой рез и рез под углом. Фигурный рез на таких станках не возможен.

Ударная резка гильотиной

Первые гильотины появились во Франции в 1789 году благодаря доктору Гильотену и использовались они для гуманных казней. С тех пор конструкция и сфера использования гильотин кординально изменились. Сейчас гильотины используется исключительно для разрезания листового металла. Режущий инструмент (специальные ножи) производят из особо прочной закаленной стали.

Существует 4 вида гильотин для резки металла:

- электромеханические

- пневматические

- гидравлические

- ручные

Все они имеют один принцип работы:

-

укладка листа на рабочую платформу;

-

надежная фиксация посредством прижимной балки;

-

разметка листа;

-

нажатие педали/кнопки.

Автоматические гильотины обладают более высокой производительностью.

Гильотины могут резать листы вдоль и поперек.

Кромка реза ровная не имеет зазубрин. Возможна погрешность реза в зависимости от человеческого фактора (неопытность рабочего). Толщина металлического листа ограничена 6 мм. Гильотины не рассчитаны на проведение фигурной и криволинейной резки.

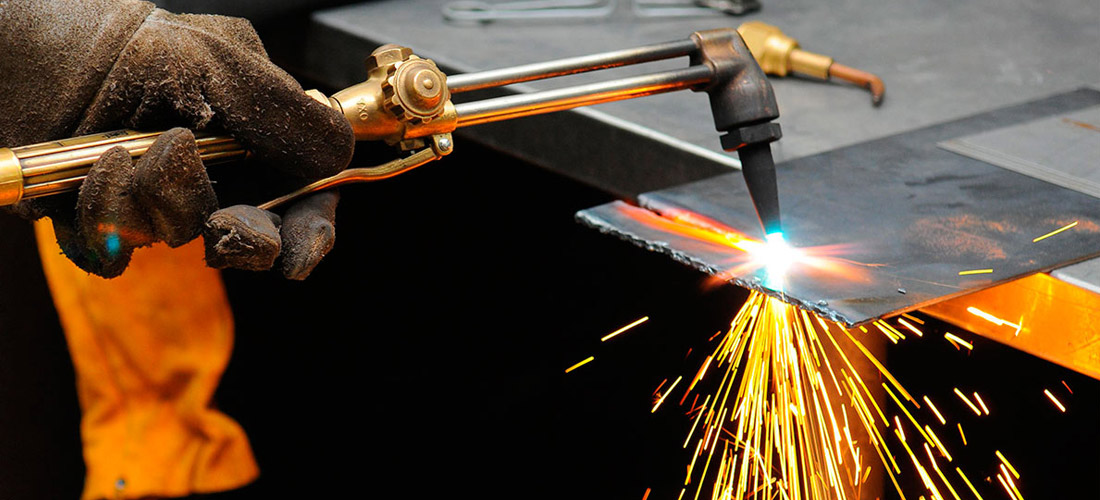

Газокислородная резка

Высокотемпературная резка с помощью смеси газа и кислорода. Основное достоинство данного вида резки металла - это мобильность. Баллоны с газом и кислородом можно доставить в любое место, поднять на любую высоту.

Процесс резки начинается с прогрева рабочей поверхности пламенем резака при подаче только газа, затем подается кислород и начинается процесс резки. Горелку равномерно перемещают по линии реза, газокислородная струя проходит металл насквозь, а выделяемое тепло прогревает металл по ходу реза.

Специалист по газокислородной резке всегда выдерживает одинаковое расстояние от сопла резака до рабочей поверхности. Оно определяется опытным путем. Также необходимо точно рассчитать расход газа/воздуха и определить скоростью перемещения резака. Слишком быстрое перемещение горелки приводит к бороздчатой и неровной линии отреза. Недостаточная скорость – к увеличению ширины реза и оплавлению кромок на внешней стороне заготовки.

С помощью этого метода можно производить резку металла толщиной до 200 мм.

Газокислородной резке не поддаются хромоникелевые, высокоуглеродистые, высоколегированные стали, а также алюминий и его сплавы.

Основными недостатками данного вида резки являются большая ширина линии реза, низкое качество кромки реза, а также частичная деформация металла.

Лазерная резка

Переходим к высокотехнологичным способам резки металла. Лазерная резка осуществляется при интенсивном прямом воздействии лазерного луча на заготовку. Этот способ имеет массу преимуществ:

- минимальная ширина реза (от 0,1 мм)

- отличное качество кромок

- нет деформации и окисления металла

- высокая производительность

- возможность фигурной резки

- высокая точность резки.

Промышленная лазерная установка имеет производительность 10-12 тонн заготовок/деталей в сутки. Лазерная резка применяется для металла толщиной от 6 до 20 мм.

При всех своих достоинствах лазерная резка имеет два недостатка:

- низкий КПД лазерного луча (не более 15%).

- нельзя резать алюминий, титан и некоторые видов высоколегированных сталей.

Плазменная резка

Способ резки по многим параметрам превосходящий газокислородную резку. Резка металла осуществляется при помощи высокотемпературной плазменной струи.

Современные станки для плазменной резки имеют следующие достоинства:

- доступная цена

- высокая производительность

- автоматизированная настройка

- небольшие габариты и вес

- возможность фигурной резки

- экономия на расходниках.

Плазменный способ резки металлов является на сегодняшний день самым востребованным. Большим спросом пользуются не только стационарные установки для проведения резки, но и плазменные сварочные аппараты.

Резка производится высокотемпературной электрической дугой, которая расплавляет металл, а образовавшийся в процессе расплав выдувается интенсивным потоком плазмы. Для этого процесса необходимы только воздух и электрическая энергия. Температура плазмы достигает температуры 15 000-20 000 градусов Цельсия.

Плазменная резка применяется для самых часто используемых металлов:

- Углеродистые стали;

- Легированные стали;

- Чугун;

- Алюминий и его сплавы;

- Медь.

Кромка металла разрезанного способом плазменной резки имеет большую твердость, линия отреза ровная, окалина отсутствует полностью, кромки не деформируются.

Гидроабразивная резка

Прогрессивный метод, позволяющий проводить резку металла толщиной до 300 мм. Установка для гидроабразивной резки представляет собой насос сверхвысокого давления, вода проходит через алмазное, рубиновое или сапфировое сопло, которое имеет диаметр всего 0,1 мм. Струя подается под давлением 6 000 бар и имеет скорость в три раза выше скорости звука. Это позволяет производить резку практически всех видов металлов и сплавов.

Гидроабразивная резка имеет высокую производительность. Резка материалов с мягкой структурой осуществляют струей чистой воды. Для резки металлов и твердых сплавов в воду подмешивают абразив - гранатовый песок. Данный вид резки эффективнее использовать для металлов толщиной более 6 мм.

Ширина реза составляет всего 2 мм., что сводит металлопотери к минимуму.

Необходимо отметить высочайшее качество кромки реза. Кромка не деформируется, не происходит образования окалины и окислов, следовательно не требуют никакой дополнительной доработки.

Установки для гидроабразивной резки требуют регулярного обслуживания и ремонта, что удорожает эксплуатацию оборудования.